| タイルとは 陶器や磁器と同じように1000℃以上の高温で作られる焼き物の薄板。多くは正方形や長方形などの形をしているが、玉石型など様々な形のものもある。色のバリュエーションも多く、絵柄が描かれる事も多い。耐久性に大変優れていて、劣化・変色・変質がほぼない為、外壁や床に使用される。さらに、防水性にも優れている為、風呂場や台所などの水回りにも重宝されている。耐摩耗性があり汚れも付きにくい。中東やヨーロッパ諸国では、建造物の装飾的な意味合いが強いが、日本では昭和以降、主に水回りを中心に普及した。 歴史は古く、ジェセル王を祀るピラミッドの地下通路に使用されていたことから、紀元前2650年頃の古代エジプトにはすでに存在していたと言える。日本におけるタイルの起源は、飛鳥時代に中国から伝わった塼(せん)(レンガのように構造材として使用されていた)であると言われているが、日本で使用された例は少ない。江戸時代末期、日本でもレンガが使用され始めたのをきっかけに、レンガをスライスして壁に張り付ける「張り付けレンガ」という物が使用されるようになった。その後、明治時代にイギリスからタイルが輸入されたのを機に、レンガは「積むもの」、タイルは「張るもの」として分類された。しかし、「模様付瓦」や「化粧煉瓦」など20種類以上もの呼称があったため、1922年(大正11年)に呼称問題になり、結果「タイル」という名称で統一された。 タイルの語源はラテン語の「tegula(テグラ)」で、物を覆うという意味。タイル(tile)は英語。 |

| 素焼き後の様子見 夜通し火守りを続け、終わる頃には朝を迎えていた。予定よりも2時間長い14時間で目標温度の850℃まで達し、無事素焼きを終えた。 窯が冷めるのを待ち、中のタイルを確認する為、窯から取り出した。 歪みや割れが生じる事なく綺麗に水分が抜け、素焼きはうまくいっていた。色合いも良く、赤土入りのタイルは感じのいい風合いがうまく現れていた。 |

|

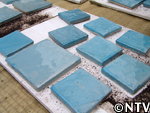

| タイル完成 2日後の朝、窯も冷めたのでタイルを取り出し確認した。 すると、タイルは見事に焼き上がり、色・肌触り・音と素焼きの時とは全く違っていた。 釉薬で色付けした色も見事に浮き上がっていた。しかし、どれも濃淡が違い、一つとして似たような物はなく手作りならではなタイルになった。 無事、タイルも完成し、あとは流しに貼付けるだけとなった。 |

|

|

脇坂 博さん62歳 15歳から左官業に携わっている、この道47年の達人。流しのシンクの作り方、タイルの張り方をご指導して頂いた。スピーディーにテキパキと作業しつつも、丁寧でしかも仕上がりが本当に綺麗。特に、セメントの塗り方は、どう頑張っても真似出来ないほど、熟練していた。 |