|

2年前にも巨大風船作りの型に使った、排水用のパイプ。

それを予備も含めて2本購入し、銚子市内の体育館で大規模な作業へ。

風船工場の伊藤社長の協力で、緑のゴム液を200リットル用意。

そこへ型となるパイプを、液が泡立たないよう静かにつけていく。

気泡があると、乾いてから割れる原因となるため、丁寧に吹き消す。

全体にムラなくコーティングできたら、ビニールとストーブで作った室温60℃の乾燥室で乾かす。 |

|

乾き始めるまでは、ゆっくり転がす。

そして、待つこと1時間。

表面が十分に乾いたら、その上からさらに液を重ね塗り。

これは、2年前の教訓。

すぐ割れてしまわぬよう、強度を増すための工夫。

2度塗りすることでゴムが分厚くなれば、それだけ風船は割れにくくなる。

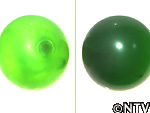

空気を入れて光を当てれば、1度塗りと比べ厚みの差は歴然。 |

|

そして、型から外すときは、アルコールに片栗粉を溶いた、はく離剤を使って外す。

端を同じ素材のゴムでキツく縛り、長さおよそ4mの風船が完成。

風船を引っ張ってゴムを柔らかくしたら、業務用の送風機で空気を送り込む。

慎重に奥から膨らませ、風船を伸ばしつつ、空気が均等に行き渡るように、スタッフ総出で上から押さえる。

分厚い2度塗り風船は、少々のことでは割れない…と思いきや、突然、大きな音と共に破裂! |

|

|